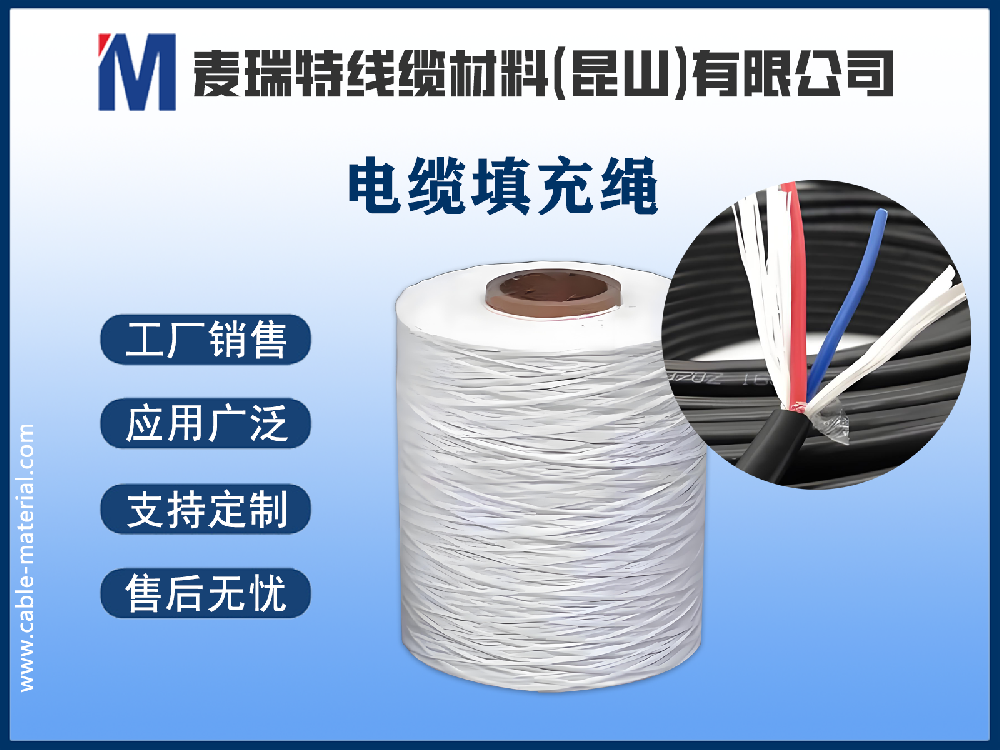

從顆粒到繩纜:電纜填充繩的生產(chǎn)工藝全景解析

分類:公司新聞 發(fā)布時間:2025-12-22 瀏覽量:176

一根看似簡單的電纜填充繩,其標準化、高品質(zhì)的生產(chǎn)背后,是一套成熟的聚合物加工工藝。以最常用的聚丙烯(PP)網(wǎng)狀撕裂纖維繩為例,其生產(chǎn)過程是一場從石油化工產(chǎn)品到規(guī)則化纖制品的精密演變,主要包含三大環(huán)節(jié):紡絲、成網(wǎng)(或加捻)和后處理。

第一環(huán)節(jié):原料制備與熔融紡絲

生產(chǎn)始于聚丙烯樹脂顆粒。這些顆粒被送入擠出機的料斗,在螺桿的輸送和剪切下,被加熱至熔融狀態(tài)(約200-250℃)。熔體經(jīng)過精密過濾后,通過一個稱為“噴絲板”的模具。噴絲板上布滿微米級的小孔,熔融的PP在高壓下從這些小孔中擠出,形成無數(shù)根極細的液態(tài)絲束。絲束立即進入冷卻風道,在高速冷空氣的吹拂下迅速凝固,成為固態(tài)的連續(xù)單絲(又稱“鬃絲”)。單絲的直徑、強度、結(jié)晶度在此階段由原料分子量、紡絲溫度、冷卻速度和牽伸倍數(shù)共同決定。

第二環(huán)節(jié):網(wǎng)絡(luò)成型——從單絲到“布”

這是PP繩形成其獨特網(wǎng)狀結(jié)構(gòu)的關(guān)鍵。冷卻后的單絲被集束,通過一個特殊的“網(wǎng)絡(luò)噴嘴”。在噴嘴中,高壓氣流以特定的角度和頻率沖擊絲束,使各根單絲之間相互糾纏、抱合,在縱向仍保持連續(xù)的同時,橫向產(chǎn)生了大量的物理交纏點,從而形成一種無需編織、自成一體的三維網(wǎng)狀結(jié)構(gòu)帶。這種工藝生產(chǎn)的稱為“網(wǎng)狀撕裂纖維帶”,其特點是非常蓬松、柔軟,橫向可輕易撕裂成所需的寬度,縱向有較高強度。另一種工藝則是將多股單絲或纖維束加捻成實心的圓繩,其結(jié)構(gòu)更緊密,強度更高。

第三環(huán)節(jié):拉伸定型與后處理

無論是網(wǎng)狀帶還是加捻繩,此時其內(nèi)部高分子鏈的排列尚不穩(wěn)定,存在內(nèi)應(yīng)力。它們需要進入熱拉伸定型區(qū)。在適當?shù)臏囟认拢牧媳皇┘右欢ǖ膹埩M行拉伸,使分子鏈沿軸向進一步取向排列,從而提高產(chǎn)品的拉伸強度、降低斷裂伸長率,并固定其尺寸,極大地減少后續(xù)的熱收縮率。這是保證填充繩在電纜加工和使用中尺寸穩(wěn)定的核心工序。

定型后,根據(jù)產(chǎn)品要求進行后處理。例如:添加阻燃劑可通過共混或后浸漬工藝實現(xiàn);進行電暈處理以改善表面性能;或者染色以滿足電纜分色標識的需求。

第四環(huán)節(jié):分切與包裝

最后,寬幅的網(wǎng)狀帶通過帶有多個刀片的精密分切機,被分切成一系列特定寬度的窄帶(這些窄帶卷起來就是常用的“PP填充繩”)。加捻繩則直接卷繞成規(guī)定重量的卷裝。所有產(chǎn)品經(jīng)過最終檢驗(如線密度、直徑、斷裂強度測試)后,包裝出廠。

整個流程高度自動化、連續(xù)化。優(yōu)質(zhì)的生產(chǎn)商,如麥瑞特,通過在每個環(huán)節(jié)植入在線監(jiān)測與反饋系統(tǒng),確保從原料到成品的每一米填充繩都具備穩(wěn)定一致的性能,從而為電纜的完美結(jié)構(gòu)奠定堅實基礎(chǔ)。